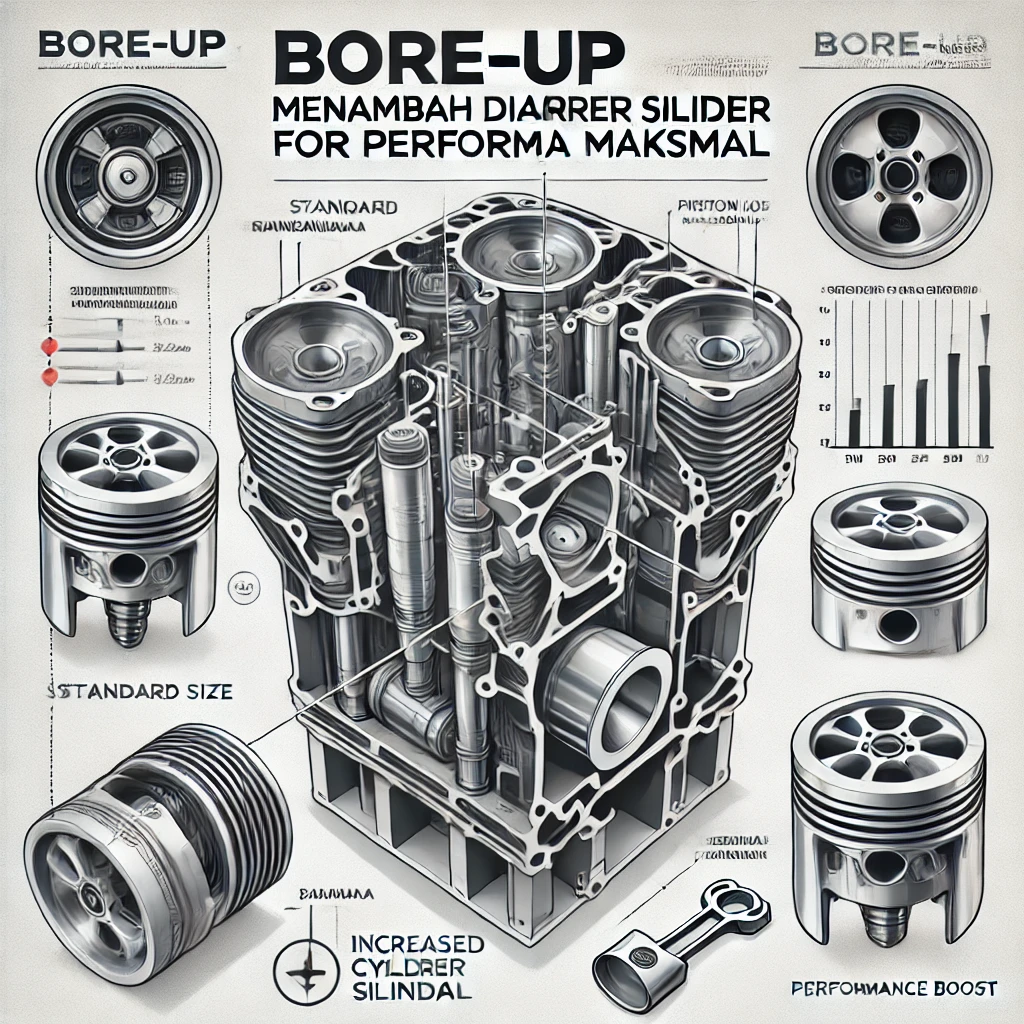

Bore-up merupakan salah satu metode fundamental dalam meningkatkan kapasitas mesin yang telah lama dipraktikkan dalam dunia modifikasi performa. Secara esensial, proses ini melibatkan peningkatan diameter silinder internal (bore) yang menghasilkan volume ruang bakar lebih besar, berpotensi meningkatkan tenaga output mesin secara signifikan. Meski tampak sederhana secara konseptual, bore-up melibatkan serangkaian pertimbangan teknis kompleks yang harus dipahami secara komprehensif untuk memaksimalkan hasil dan meminimalkan risiko.

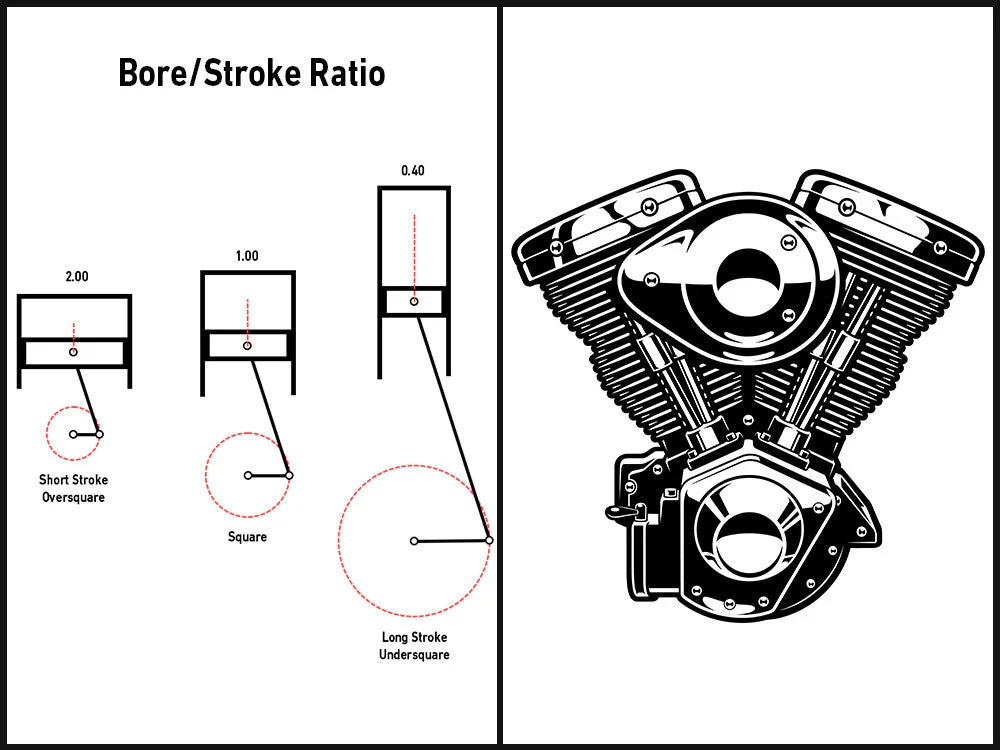

Prinsip dasar bore-up mengacu pada hukum fisika fundamental bahwa volume silinder merupakan fungsi dari luas penampang silinder dikalikan dengan panjang langkah piston (stroke). Secara matematis, hal ini dinyatakan dalam formula: V = π × (d/2)² × s, dimana V adalah volume, d adalah diameter bore, dan s adalah panjang stroke. Dari formula ini, jelas terlihat bahwa peningkatan diameter bore akan menghasilkan peningkatan volume yang signifikan karena komponen diameter dikuadratkan. Sebagai ilustrasi, peningkatan bore sebesar 10% pada mesin dengan stroke konstan akan menghasilkan peningkatan volume sekitar 21%.

Aspek pertama yang harus dipertimbangkan dalam proyek bore-up adalah keterbatasan fisik blok silinder. Setiap blok memiliki ketebalan dinding silinder tertentu yang dirancang untuk menahan tekanan pembakaran, menyerap panas, dan mempertahankan integritas struktural. Graham Bell menekankan pentingnya pengukuran presisi ketebalan dinding silinder minimum sebelum menentukan ukuran bore-up. Sebagai panduan umum, ketebalan minimum 3.5mm diperlukan untuk mesin naturally aspirated performa tinggi, sementara mesin dengan forced induction memerlukan ketebalan lebih besar. Pengurangan ketebalan di bawah nilai kritis dapat menyebabkan distorsi silinder, kebocoran kompresi, dan dalam kasus ekstrem, kegagalan katastrofik blok silinder.

Proses bore-up dapat dilakukan dengan berbagai metode, masing-masing dengan implikasi teknis yang berbeda. Metode konvensional melibatkan pembubutan dan honning silinder eksisting untuk mencapai diameter yang lebih besar. Pendekatan alternatif melibatkan penggunaan liner silinder, baik berupa dry sleeve maupun wet sleeve. Dry sleeve dipasang dengan interference fit ke dalam silinder yang telah dibor oversize, sementara wet sleeve memiliki kontak langsung dengan coolant. Keputusan antara reboring langsung atau penggunaan liner bergantung pada material blok, kondisi silinder awal, dan target diameter akhir.

Material blok silinder menjadi faktor kritis dalam proyek bore-up. Blok aluminium modern umumnya menggunakan liner silinder dari cast iron atau komposit nikel-silikon (Nikasil) yang memiliki karakteristik ekspansi termal dan ketahanan aus berbeda. Blok cast iron monolitik memiliki keunggulan thermal stability lebih baik namun keterbatasan dalam konduktivitas termal. Graham Bell mengobservasi bahwa blok aluminium dengan Nikasil plating dapat mentolerir bore-up hingga 2mm dengan keandalan baik, sementara blok cast iron dapat ditingkatkan hingga 4mm pada kasus tertentu. Perlu dicatat bahwa toleransi ini bervariasi antar desain mesin dan harus diverifikasi untuk kasus spesifik.

Pemilihan piston merupakan komponen kritis dalam proyek bore-up. Piston harus memiliki diameter yang tepat, profil yang sesuai dengan dome combustion chamber, dan karakteristik ekspansi termal yang kompatibel dengan material silinder. Piston aftermarket tersedia dalam berbagai komposisi material, mulai dari cast aluminium konvensional hingga forged aluminium high-strength dengan berbagai paduan seperti 2618 atau 4032. Piston forged menawarkan kekuatan lebih tinggi namun ekspansi termal lebih besar, memerlukan cold clearance yang lebih besar. Graham Bell merekomendasikan piston forged untuk aplikasi performa tinggi, dengan catatan bahwa piston-to-wall clearance harus ditentukan sesuai rekomendasi produsen piston dengan mempertimbangkan ekspansi termal spesifik material.

Ringset piston merupakan komponen yang sering diabaikan namun krusial dalam bore-up. Ring gap (celah ujung ring), ring thickness, dan ring tension harus disesuaikan dengan diameter bore yang lebih besar dan output tenaga yang diharapkan. Ring gap yang terlalu kecil dapat menyebabkan ring butting ketika ekspansi termal terjadi, sementara gap terlalu besar mengurangi efisiensi sealing. Formula umum untuk menghitung ring end gap minimum adalah 0.0045 × bore diameter (dalam mm), dengan penambahan toleransi untuk aplikasi performa tinggi. Tren modern mengarah pada penggunaan ring lebih tipis (1.0mm, 1.2mm) dibandingkan ring konvensional (1.5mm, 2.0mm) untuk mengurangi gesekan, namun ini menuntut keakuratan lebih tinggi dalam machining dan assembly.

Aspek kritis lainnya adalah penyesuaian compression ratio setelah bore-up. Peningkatan volume silinder tanpa penyesuaian volume ruang bakar (combustion chamber) akan menghasilkan penurunan rasio kompresi, potensial mengurangi efisiensi termal. Perhitungan dan penyesuaian rasio kompresi melibatkan pengukuran presisi volume combustion chamber, deck height (jarak antara permukaan atas piston dengan permukaan blok saat piston di TDC), volume cekungan piston, dan ketebalan gasket kepala silinder. Kombinasi optimal dapat dicapai melalui milling kepala silinder untuk mengurangi volume chamber, penggunaan piston dengan dome yang lebih tinggi, atau kombinasi keduanya.

Proses mekanis bore-up memerlukan presisi tinggi yang hanya dapat dicapai dengan peralatan machining khusus. Boring konvensional menggunakan bar boring dengan single-point cutting tool, sementara honning menggunakan abrasive stones untuk mencapai diameter final dengan finish permukaan yang tepat. Graham Bell menekankan pentingnya mencapai geometri silinder yang benar—bukan hanya diameter, tetapi juga roundness (kebulatan), straightness (kelurusan), dan cylindricity (kesilindrian). Silinder yang tidak sempurna akan menyebabkan sealing ring yang buruk, konsumsi oli berlebih, dan kehilangan tenaga. Teknologi plateau honing modern menghasilkan permukaan silinder dengan karakteristik retensi oli yang optimal untuk minimalisasi gesekan tanpa mengorbankan seal kompresi.

Peningkatan bore memiliki implikasi langsung terhadap sistem pendinginan. Volume coolant passage antara silinder berkurang, potensial menciptakan hot spots dan aliran pendingin yang tidak merata. Pada bore-up ekstrim, bridge area antara silinder yang berdekatan dapat menjadi terlalu tipis, menciptakan titik lemah struktural dan termal. Analisis aliran pendingin dan penguatan sistem pendinginan—melalui pompa air kapasitas lebih besar, radiator yang lebih efisien, atau bahkan penambahan external oil cooler—menjadi pertimbangan penting untuk menjaga suhu operasional optimal.

Penyesuaian sistem pengapian dan fueling merupakan konsekuensi logis dari peningkatan volume silinder. Ruang bakar yang lebih besar memerlukan lebih banyak campuran udara-bahan bakar, dan flame propagation time meningkat dengan diameter silinder yang lebih besar. Ignition timing harus dioptimalkan untuk mengakomodasi perubahan ini, umumnya memerlukan advance yang sedikit lebih besar pada RPM rendah hingga menengah untuk memberikan cukup waktu pembakaran complete. Injector capacity atau jet size karburator harus ditingkatkan proporsional dengan penambahan volume untuk mempertahankan air-fuel ratio optimal.

Bore-up juga memiliki implikasi terhadap karakteristik vibrasi mesin. Piston yang lebih besar berarti massa reciprocating yang lebih besar, potensial mengubah balance factor dan harmonik vibrasi mesin. Pada mesin multi-silinder, keseimbangan massa antar piston menjadi semakin kritis untuk mencegah vibrasi berlebih yang dapat mempercepat keausan bearing dan komponen lainnya. Balancing assembly piston, connecting rod, dan crankshaft dengan presisi tinggi menjadi investasi yang sepadan untuk memaksimalkan umur mesin dan kenyamanan operasional.

Proyek bore-up tidak dapat dilepaskan dari pertimbangan kompatibilitas dengan komponen lain dalam powertrain. Transmisi, kopling, dan final drive harus mampu menangani peningkatan torsi yang dihasilkan. Graham Bell mencatat bahwa peningkatan kapasitas 25% melalui bore-up dapat menghasilkan peningkatan torsi hingga 20-22% pada RPM yang sama, mengharuskan evaluasi kembali kekuatan komponen drivetrain. Upgrading kopling dengan spring rate lebih tinggi, plate material yang lebih tahan panas, atau bahkan konversi ke sistem kopling race-oriented mungkin diperlukan untuk aplikasi performa ekstrim.

Bore-up memiliki efek kompleks terhadap karakteristik pembakaran. Silinder diameter lebih besar dengan piston travel dan valve lift yang sama menciptakan turbulensi dan swirl patterns berbeda dalam ruang bakar. Karakteristik ini berpengaruh langsung terhadap efisiensi pembakaran, kecenderungan detonasi, dan formasi emisi. Combustion chamber shape pada kepala silinder mungkin memerlukan modifikasi untuk mengoptimalkan turbulensi dan flame propagation dengan geometri silinder baru. Kepala silinder dengan desain pentle-roof modern umumnya memiliki fleksibilitas lebih baik untuk bore-up dibandingkan desain flat atau bathtub konvensional.

Aspek legal bore-up tidak dapat diabaikan, terutama untuk kendaraan yang digunakan di jalan umum. Regulasi emisi dan kebisingan di banyak jurisdiksi membatasi modifikasi yang dapat dilakukan pada kendaraan berlisensi jalan. Graham Bell menyarankan riset menyeluruh tentang batasan legal dan prosedur sertifikasi sebelum berinvestasi dalam proyek bore-up signifikan. Pada banyak kasus, bore-up moderat (hingga 10%) dengan penyesuaian sistem kontrol emisi yang tepat dapat memenuhi standar regulasi, sementara modifikasi ekstrim mungkin terbatas pada aplikasi off-road atau kompetisi.

Pendekatan step-by-step dalam bore-up membawa manfaat signifikan dalam identifikasi bottleneck performa dan optimalisasi sistem secara keseluruhan. Dimulai dengan bore-up moderat, diikuti dengan pengujian sistematis, dan penyesuaian komponen pendukung sebelum melanjutkan ke modifikasi lebih ekstrim, memungkinkan tuner mengidentifikasi area yang memerlukan perhatian khusus. Proses inkremental ini juga memberi kesempatan untuk mengevaluasi reliability pada setiap tahap, mencegah investasi besar pada modifikasi yang mungkin tidak sustainable dalam jangka panjang.

Tren teknologi modern memberikan alternatif dan komplementer terhadap bore-up konvensional. Perkembangan dalam material piston dan ring memungkinkan penggunaan clearance lebih kecil dengan reliability yang sama, menghasilkan efisiensi mekanis lebih baik. Coating seperti Diamond-Like Carbon (DLC) pada piston skirt dan cylinder wall treatments seperti Nikasil atau Plasma Transfer Wire Arc (PTWA) dapat menurunkan gesekan signifikan, menghasilkan peningkatan performa tanpa peningkatan kapasitas. Graham Bell mencatat bahwa kombinasi bore-up moderat dengan teknologi pengurangan gesekan modern dapat menghasilkan benefit performa lebih besar daripada bore-up ekstrim dengan teknologi konvensional.

Kesimpulannya, bore-up merupakan metode proven untuk meningkatkan kapasitas dan output mesin, namun memerlukan pendekatan holistik yang mempertimbangkan interaksi kompleks antar sistem dan komponen. Keberhasilan proyek bore-up bergantung pada perencanaan menyeluruh, machining presisi tinggi, pemilihan komponen tepat, dan tuning komprehensif. Dengan pendekatan yang tepat, bore-up dapat menghasilkan peningkatan performa substansial dengan tetap mempertahankan reliability dan karakteristik handling yang diinginkan.